Un trasportatore in ritardo in ceramica è una puleggia di azionamento o reindirizzamento con uno ...

Ricerca sul sistema di controllo intelligente del flusso di carbone del trasporto a cinghia

2025.07.08

2025.07.08

Novità del settore

Novità del settore

Con il continuo avanzamento della costruzione di miniere intelligenti nel mio paese, l'ingegneria mineraria è stata aggiornata dalla meccanizzazione e dall'automazione all'intelligenza. In questo contesto, quasi l'80% dei progetti di ingegneria della miniera di carbone in questo progetto ha completato un aggiornamento e una trasformazione intelligenti. Nel processo di trasformazione, oltre al sistema di monitoraggio e sorveglianza intelligente, sistema di supporto geologico trasparente e sistema di monitoraggio delle pressioni delle miniere, il sistema di trasporto elettromeccanico è anche un oggetto di trasformazione chiave. A causa del gran numero di apparecchiature elettromeccaniche coinvolte nel sistema di trasporto elettromeccanico, nel percorso di trasporto del trasportatore a cinghia lunga, la grande domanda di monitoraggio video e la disposizione sparsa di attrezzature come trasportatori, alimentatori di carbone, bunker di carbone nella parte inferiore del pozzo e bunker di carbone nell'area mineraria, l'operazione di avvio richiede un alto grado di coordinatura. Il tradizionale metodo di gestione decentralizzato è difficile da ottenere una pianificazione altamente intensa e automatizzata, con conseguente cattiva connessione di avvio delle attrezzature e divisione di lavoro poco chiara. Ci sono anche problemi come l'elevato rischio di fallimento delle attrezzature e la bassa efficienza dell'indagine per il pericolo nascosto. Quando il trasportatore a cinghia funziona a una velocità specifica pre-set, non può eseguire la regolazione della velocità di conversione di frequenza in base allo stato di non carico o a carico completo, che riduce l'efficienza operativa e aumenta il consumo di energia. Causerà anche il consumo invisibile di strutture ausiliarie come le cinture del trasportatore, i rulli e i tamburi e aumenterà i costi di manutenzione. Con l'innovazione e l'applicazione di nuove tecnologie, molte miniere hanno introdotto la tecnologia di riconoscimento intelligente AI nel principale sistema di trasporto del flusso di carbone. La tecnologia di acquisizione della visione artificiale che combina apparecchiature video intelligenti AI con la tecnologia di riconoscimento può realizzare il monitoraggio remoto del principale sistema di flusso di carbone e può identificare rapidamente la capacità di trasporto del ganga del carbone del trasportatore, migliorare l'efficienza dei trasporti delle attrezzature e raggiungere l'obiettivo di ridurre il personale e migliorare l'efficienza e la gestione intelligente senza pilota.

1 Stato operativo di corrente del sistema di flusso del carbone principale

Il principale sistema di flusso di carbone della miniera di carbone ha un totale di 9 linee di trasporto area mineraria, tra cui 5 linee di trasporto in 11 aree minerarie, 1 linea di trasporto nella corsia articolare, 1 linea di trasporto in 12 aree minerarie e 2 linee di trasporto in 14 aree minerarie. Poiché i trasportatori del principale sistema di flusso di carbone coinvolgono le aree di estrazione 11, 12 e 14, nonché le macchine di trasferimento e i trasportatori di trasferimento di bunker di carbone in ciascun punto di estrazione del viso di lavoro, ci sono molti layout di attrezzature e lunghe rotte di trasporto. Se l'attrezzatura è controllata manualmente e il personale speciale è disposto per l'ispezione e la manutenzione, è richiesta una grande quantità di forza lavoro e l'efficienza di manutenzione è bassa. L'archiviazione delle singole posizioni adotta una modalità operativa a post-post. Una volta che si verifica un incidente di crollo del bunker, è difficile essere scoperto di prima volta, il che pone potenziali rischi. Pertanto, è necessario ottimizzare il principale sistema di programmazione del trasporto del flusso di carbone, migliorare l'efficienza di manutenzione e ridurre i rischi di sicurezza del funzionamento manuale.

2 Sistema di controllo intelligente per il trasporto del flusso di carbone principale

2.1 Pianificazione del sistema di controllo centralizzato

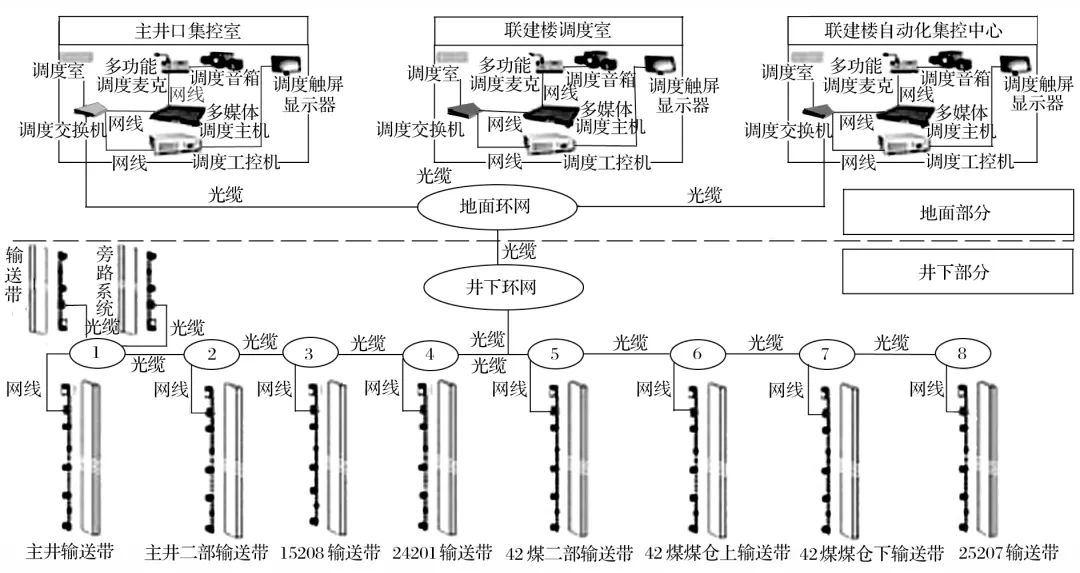

Il sistema di controllo centralizzato di pianificazione utilizza il sistema PLC come core di controllo, utilizza la fibra ottica per collegare la piattaforma di controllo dell'automazione delle miniere, realizza la trasmissione e la condivisione dei dati tramite Ethernet, utilizza il computer superiore come interfaccia per l'interazione umana-computer, costruisce una piattaforma per la connessione del sistema di controllo principale e i dati e utilizza altri sensori e attrezzature di trasmissione per rete a Downstream Apparecchiature e raccolte e infine completa la costruzione di complessi in generale. Il centro di controllo a terra ha le funzioni di raccolta dei dati in tempo reale, trasmissione, feedback dei comandi, avviso di guasto, archiviazione dei dati e visualizzazione grafica audio e supporta varie forme di interfacce di protocollo di comunicazione. Dopo il perfetto funzionamento del sistema di controllo centralizzato e centralizzato, sotto la comunicazione coordinata di Ethernet, il sistema di controllo centralizzato PLC invia istruzioni ai trasportatori lungo le 9 linee di trasporto del flusso di carbone principale contemporaneamente. Il sistema combina i video di monitoraggio installati in ciascun punto di trasferimento per acquisire lo stato dell'operazione e le condizioni di carico del trasportatore in qualsiasi momento. Secondo il flusso di trasferimento e la velocità di funzionamento, pianifica automaticamente il tempo di avvio e di arresto di ciascun nastro trasportatore per ridurre l'usura dell'attrezzatura e il consumo di energia causato dal funzionamento a non carico a lungo termine della cintura del trasportatore e riduce efficacemente il costo del funzionamento dell'attrezzatura.

2.2 Sistema di regolazione della velocità di frequenza variabile intelligente

Il sistema di regolamentazione della velocità di frequenza variabile intelligente è principalmente composto da monitoraggio video a prova di esplosione, box di controllo PLC, software di controllo start e arresto intelligente e sensori di dati. Utilizza la schermata di monitoraggio acquisita dalla fotocamera per il riconoscimento intelligente e il rilevamento dell'algoritmo e invia il video e l'immagine formati come dati raccolti al centro di controllo del terreno per l'analisi e stima il carico di carbone del trasportatore della cintura. Secondo gli indicatori preimpostati del carico della cinghia del trasportatore, sono impostati gli stati di non carico e pieno carico e la velocità viene regolata. Secondo l'effettiva situazione di trasporto, l'intervallo di velocità può essere regolato a velocità elevata, velocità media, bassa velocità e velocità inattiva. Nello stato senza carico, la cintura del trasportatore può essere impostata su una velocità di arresto o inattivo, ecc., In modo da ridurre l'usura e il consumo di energia della superficie della cinghia del trasportatore. Questa modalità di risparmio energetico è adatta per corsie inclinate ad angolo grande e trasportatori a lunga distanza. I sensori sono installati nel bunker di carbone per monitorare la quantità di carbone nel bunker in tempo reale. In combinazione con la quantità di carbone rilasciata alla bocca del bunker, la quantità di carbone sulla cintura del trasportatore può essere determinata preliminariamente. Sulla base di questo, la velocità di esecuzione del trasportatore della cintura viene regolata automaticamente e la funzione di auto-controllo viene utilizzata per feedback dello stato di esecuzione in qualsiasi momento per garantire il funzionamento sicuro del trasportatore. Quando il sistema di controllo centralizzato del PLC rileva un feedback di guasti anormale dal sensore, può trasmettere automaticamente il tipo di guasto specifico al centro di controllo e inviare un segnale di allarme ai lavoratori della pattuglia all'interno del raggio operativo della cintura del trasportatore e dei lavoratori nei punti di trasferimento vicini per i prompt di sicurezza. Quando non è possibile eseguire il ripristino di un auto-controllo del sistema, il personale di manutenzione può verificarlo manualmente e ripristinarlo per eliminare completamente i rischi per la sicurezza.

2.3 Costruzione della piattaforma intelligente

Il software di sistema di controllo centralizzato adotta il sistema Siemens WinCC, con server e stazioni di operatore dell'architettura C/S. In questa architettura, il server fornisce l'ambiente operativo. La stazione dell'operatore può visualizzare ed elaborare le immagini dell'interfaccia e può eliminare e ripristinare rapidamente quando si verifica un guasto. I dati raccolti da vari sensori e videosorveglianza nella miniera sono presentati sulla schermata di proiezione del centro di controllo del suolo sotto forma di dati e grafica e lo stato di produzione della miniera e lo stato di trasporto del sistema principale del flusso di carbone si riflettono intuitivamente in vari modi e forme. I manager di invio e i leader dei dotti di mine possono rivedere e riprodurre liberamente, visualizzare informazioni come lo stato di operazione del trasporto, il flusso di carbone, i dati su scala elettronica e i rapporti colonnari di analisi della produzione. La piattaforma centralizzata del centro di controllo include una rete di anelli del sistema di monitoraggio, una schermata di visualizzazione di monitoraggio e un centro di elaborazione del computer, ecc. E vengono utilizzati più set di schermi di visualizzazione a LED per presentare lo stato operativo di ciascun dispositivo, che è conveniente per il monitoraggio simultaneo e la commutazione di più scene.

3 Applicazione di scenario

3.1 Discriminazione intelligente e funzione di identificazione

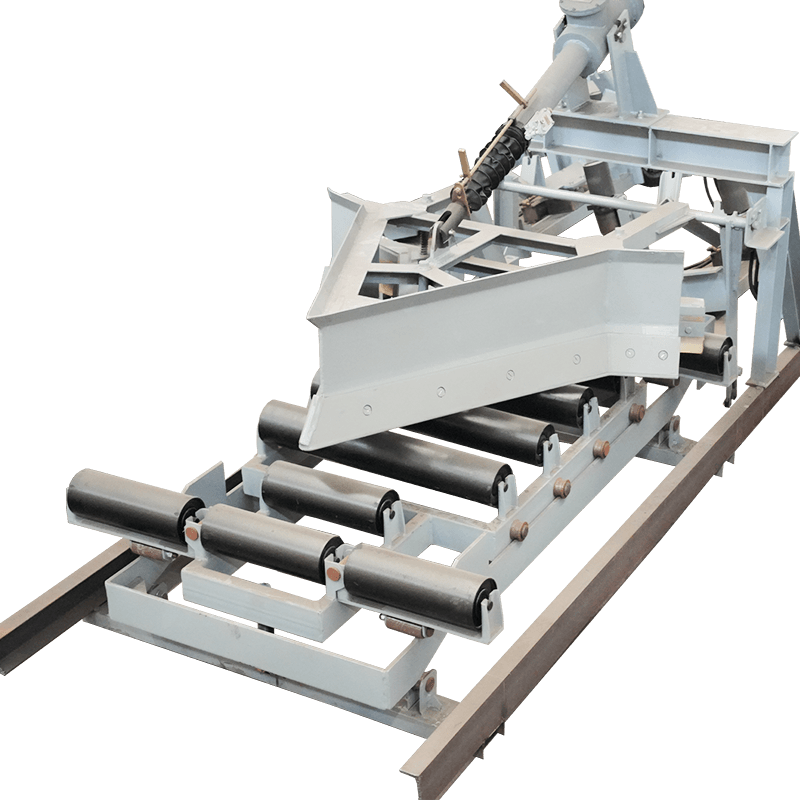

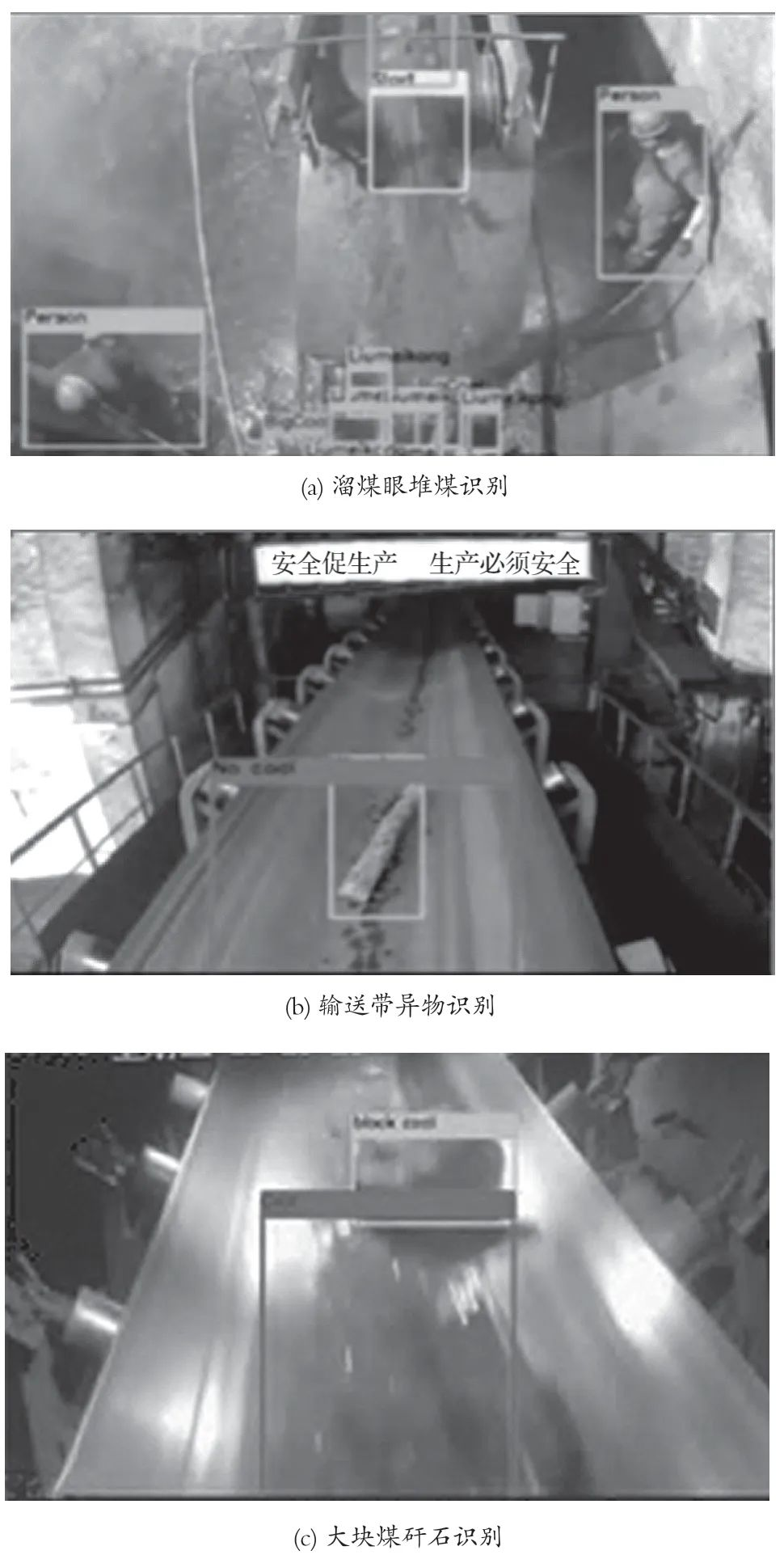

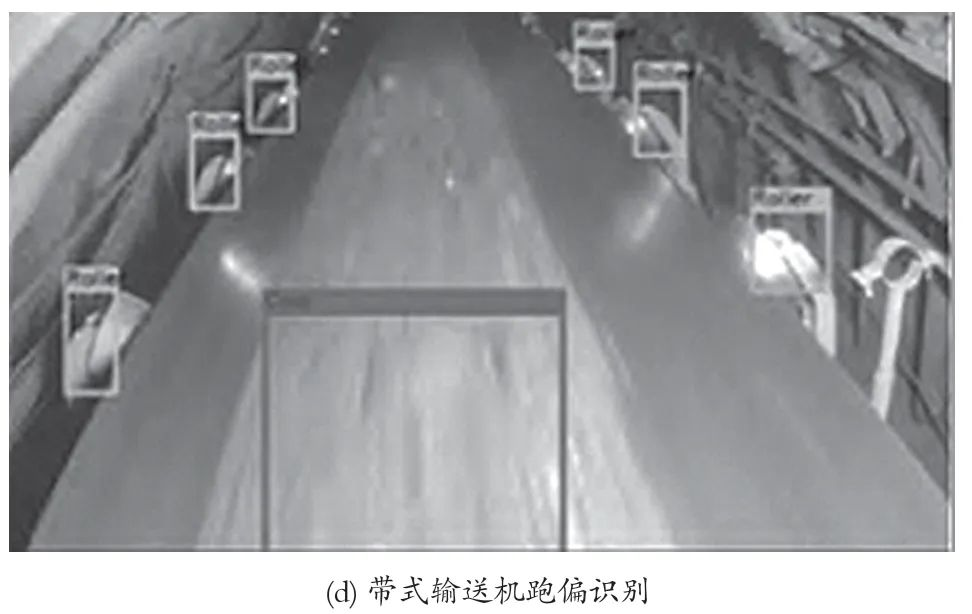

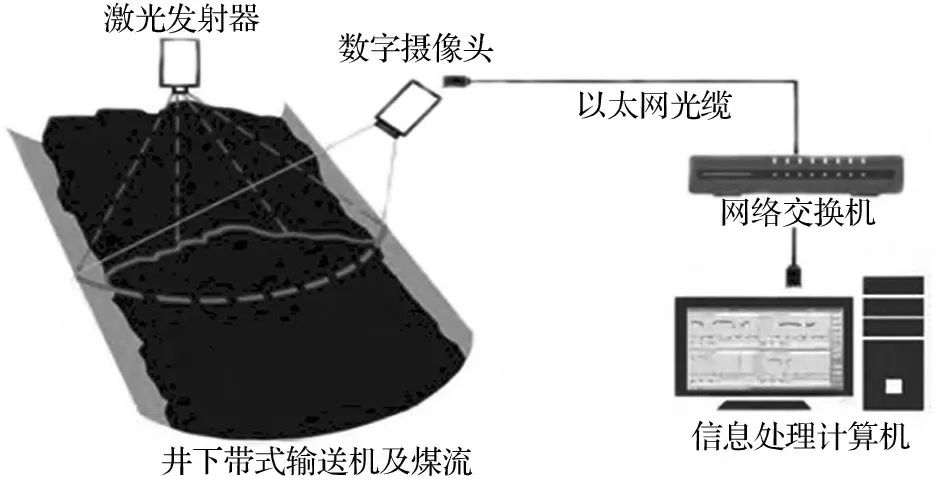

I dispositivi di videosorveglianza sono installati sui principali percorsi di trasporto e sui punti di trasferimento del principale sistema di trasporto del flusso di carbone per ottenere l'acquisizione delle immagini e l'elaborazione dei dati; Quando si trova un funzionamento anormale, il trasportatore a cinghia può essere fermato a distanza e informazioni anormali possono essere gestite in tempo per evitare che i detriti bloccano il bunker di carbone e garantiscano una rapida manipolazione dei guasti. La tecnologia di acquisizione e riconoscimento dell'immagine video di sorveglianza è combinata con l'algoritmo AI. Le immagini acquisite possono essere presentate in modo più intuitivo sotto forma di modelli di dati dopo essere state elaborate digitalmente dal sistema informatico. Combinando i dati di caricamento del sensore e l'algoritmo AI, è possibile ottenere valori di guasto più accurati, ottenendo così una regolazione precisa del trasportatore della cintura. La schermata di tiro al monitoraggio effettivo è mostrata nella Figura 1.

Figura 1 Display di informazioni anormali sull'acquisizione video

Nella Figura 1, viene mostrata la schermata di stato dell'operazione del trasportatore della cintura catturata dalla fotocamera di monitoraggio intelligente, incluso il carbone ammucchiato nello scivolo del carbone, oggetti estranei come tronchi sulla cintura del trasportatore, grandi pezzi di ganga del carbone e deviazione del trasporto. Quando si verifica il fenomeno di cui sopra, il dispositivo di protezione della pila di carbone emette un avvertimento precoce e dopo che il segnale viene alimentato indietro, il trasportatore della cintura viene automaticamente iniziato a rilasciare il magazzino, riducendo la quantità di carbone nel bidone dello scivolo del carbone; Quando vengono identificati oggetti estranei e grandi pezzi di ganga, il trasportatore della cintura viene fermato in tempo e la sala di invio utilizza il sistema di comunicazione sotterraneo per chiamare l'operatore più vicino per ripulire gli oggetti estranei e riprendere la macchina; Quando il trasportatore si discosta, la quantità di carbone sul punto di trasferimento e la posizione del punto di caduta del carbone vengono regolate dalla regolazione automatica della velocità di conversione della frequenza e dopo la correzione da parte del rullo ausiliario anti-deviazione, viene ripristinata e ripristinata.

3.2 Funzione di regolazione della velocità di conversione di frequenza intelligente

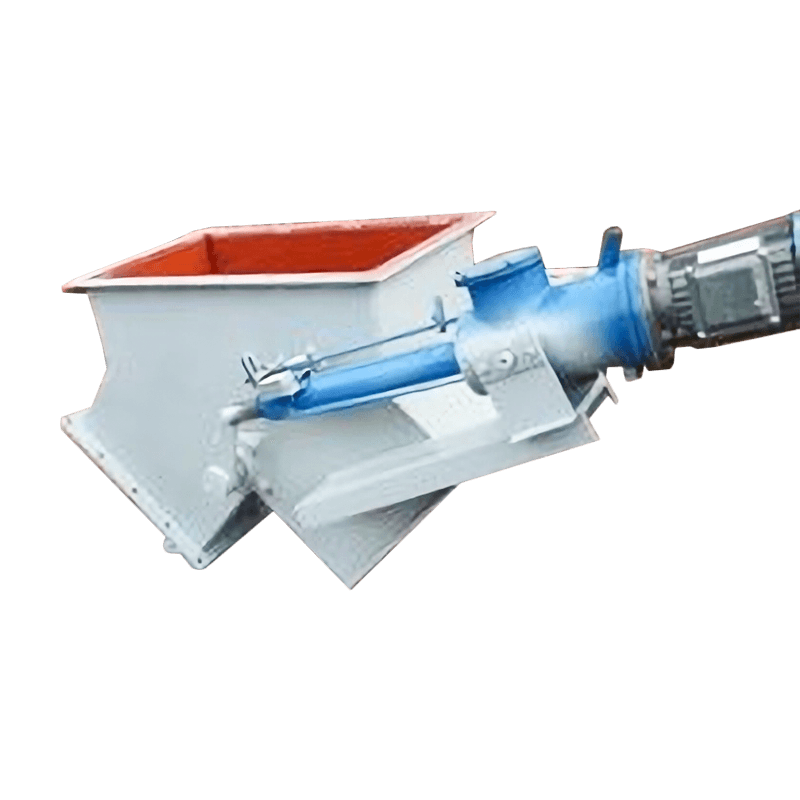

Il sistema di regolamentazione della velocità di conversione di frequenza intelligente è principalmente composto dal riconoscimento di AI di telecamere intelligenti, video server e apparecchiature terminali di controllo remoto. È un sistema di monitoraggio per tutte le stagioni, continuo e a lungo termine. Secondo il modello di regolazione della velocità di ottimizzazione non lineare della teoria matematica fuzzy, sono fissati gli indicatori di avvertimento precoce e le caratteristiche di stato dei guasti anomali del trasportatore. Quando il trasportatore a cinghia ha un flusso di carbone eccessivo o un sovraccarico, il trasmettitore laser installato sul trasportatore di esecuzione utilizzerà un feedback a distanza laser, combinati con i dati raccolti dal sensore anti-deviazione per l'analisi completa, per regolare la velocità di corsa relativa della distanza antico trasportatore per raggiungere l'effetto di controllo antidica del trasportatore. Il controllo di rilevamento del flusso del carbone è mostrato nella Figura 2.

Figura 2 Controllo del rilevamento del flusso del carbone

3.3 Controllo vocale e funzione di comunicazione

I principali trasportatori nella miniera sono controllati centralmente da KTC101. Una linea è appositamente appesa lungo la linea sotto il telaio H della cintura del trasportatore e un gruppo di dispositivi di arresto di emergenza controllati dalla voce di 150 m sono collegati rispettivamente, il che può anche assistere la fermata di emergenza manuale. Questo dispositivo evita efficacemente gli incidenti causati da errori di gestione nei punti ciechi dell'ispezione locale lungo la linea a causa di cinture di trasportatore eccessive o mancanza di lavoratori post. Quando il monitoraggio video rileva che un determinato dispositivo ha un guasto e necessita di un trattamento manuale, il personale più vicino può essere chiamato tramite trasmissione vocale per gestirlo e la casella di controllo vocale può essere utilizzata per feedback rapidamente le informazioni nella sala di spedizione generale. Dopo aver confermato che l'errore è stato eliminato, l'attrezzatura può essere ripristinata e riaperta. Ciò riduce il tempo per il personale di manutenzione di trovare telefoni fissi per il riavvio del feedback e delle attrezzature e migliora l'efficienza del feedback anormale di gestione delle informazioni. La struttura del sistema di comunicazione del controllo vocale è mostrata nella Figura 3.

Figura 3 Diagramma schematico della struttura del sistema di comunicazione del controllo vocale

4 Effetto dell'applicazione

4.1 Effetto di sicurezza

L'applicazione del sistema di controllo remoto ha eliminato le posizioni fisse di più punti di trasferimento, una riduzione delle lesioni personali causate dai guasti delle apparecchiature, ha ridotto i rischi di sicurezza dei fattori umani e ha migliorato l'efficienza di connessione complessiva del funzionamento delle apparecchiature. In base all'azione congiunta del sistema di monitoraggio e del feedback dei sensori, gli incidenti causati da trasportatori anomali o interruttori di alimentazione vengono effettivamente eliminati e la sicurezza del funzionamento è migliorata.

4.2 Effetti economici

Dopo la trasformazione intelligente del principale sistema di trasporto del flusso di carbone della miniera, il tasso di risparmio elettrico mensile delle 9 linee principali di trasporto è aumentato di quasi il 13,7%. Attraverso il controllo di conversione della frequenza differenziale della cintura del trasportatore, la bolletta dell'elettricità è stata salvata di circa 481.000 yuan/mese. Il funzionamento della cintura del trasportatore è stato ben mantenuto, che ha ridotto l'usura e ha esteso la durata delle attrezzature come i trasportatori di cinture di quasi 3,5 mesi. Il costo annuale di approvvigionamento della cintura del trasporto può essere risparmiato di 1,67 milioni di yuan, con significativi benefici economici. Dopo l'uso della tecnologia di monitoraggio intelligente e identificazione e di conversione della frequenza, l'obiettivo aziendale di ridurre il personale e migliorare l'efficienza è stato effettivamente raggiunto. Rispetto alla modalità di gestione della creazione di lavoratori a posizione fissa e ispezione e manutenzione ad ciascun punto di trasferimento, dopo l'ottimizzazione tecnica, il costo del lavoro può essere ridotto di circa 144.000 yuan al mese.

5 Conclusioni

(1) Attraverso lo studio della modalità operativa e del metodo di controllo del trasportatore della cintura delle 9 linee di trasporto del flusso di carbone principale nella miniera di carbone di questo progetto, è costruita una piattaforma di controllo della frequenza variabile intelligente per il principale sistema di trasporto del flusso di carbone. Le telecamere con riconoscimento intelligente e funzioni di acquisizione delle immagini sono installate sui percorsi di trasporto e sui punti di trasferimento. Dopo l'acquisizione delle immagini e l'elaborazione dei dati, vengono ottenuti grafici e dati intuitivi e visivi, il che è conveniente per la risoluzione tempestiva dei problemi e la gestione dei pericoli nascosti. Allo stesso tempo, la velocità del trasportatore viene regolata automaticamente in base al flusso del carbone, in modo da raggiungere l'effetto di risparmio energetico del controllo intelligente.

(2) Dopo la trasformazione e il funzionamento del principale sistema di trasporto del flusso di carbone, ma non solo riduce il rischio di errori nel funzionamento manuale e nella manutenzione di più posizioni, garantisce la sicurezza personale dei lavoratori, ma riduce anche l'usura di attrezzature come le cinture e le rulli del trasportatore e estende la durata del servizio. Secondo i calcoli, risparmia 481.000 yuan in bollette di elettricità al mese, risparmia 1,67 milioni di yuan nei costi di approvvigionamento delle attrezzature della cintura del trasporto all'anno e riduce i costi del lavoro di 144.000 yuan al mese, con significativi benefici economici e di sicurezza. . . . . . . . . .

Inglese

Inglese