Un trasportatore in ritardo in ceramica è una puleggia di azionamento o reindirizzamento con uno ...

Che cos'è un trasportatore in ritardo ceramico?

2025.09.17

2025.09.17

Novità del settore

Novità del settore

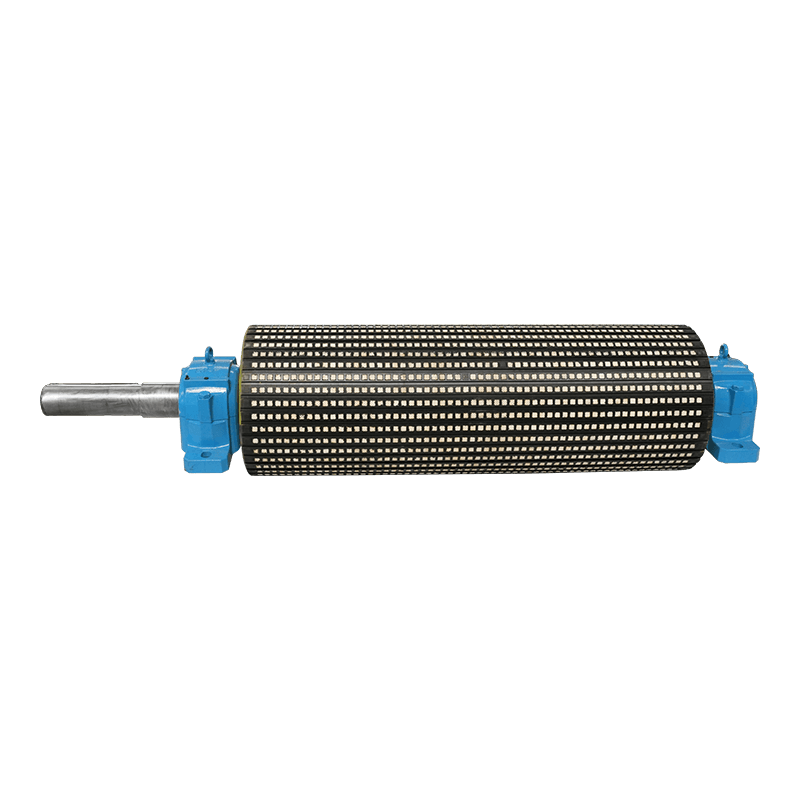

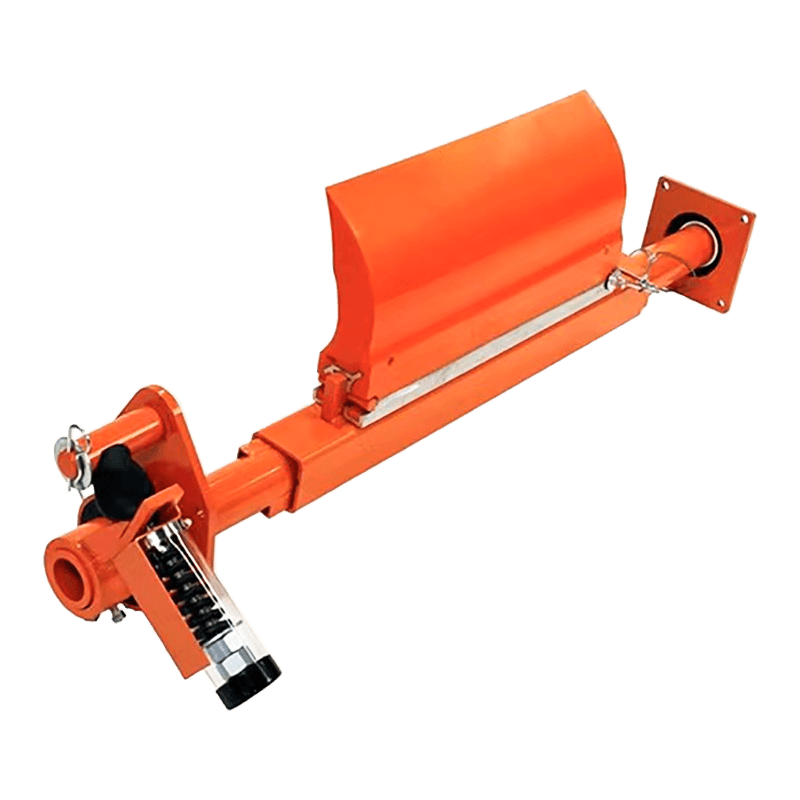

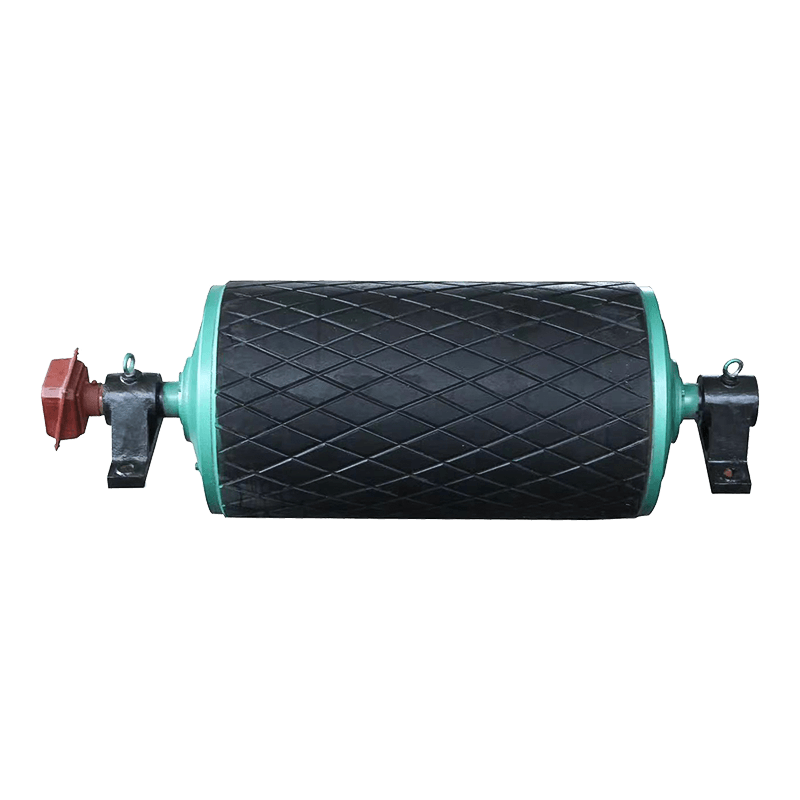

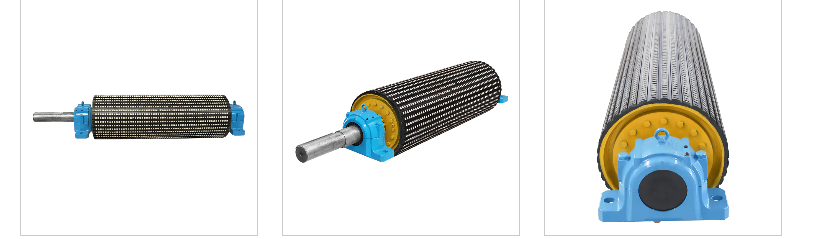

Un trasportatore in ritardo in ceramica è una puleggia di azionamento o reindirizzamento con uno speciale rivestimento in gomma sulla superficie di un rullo di metallo, incorporato con dischi ceramici ultra-duri. I rulli in ceramica offrono un'alta resistenza all'usura, proprietà anti-slittamento, lunga durata, funzionamento senza manutenzione, bassa resistenza di rotazione e alta capacità di carico.

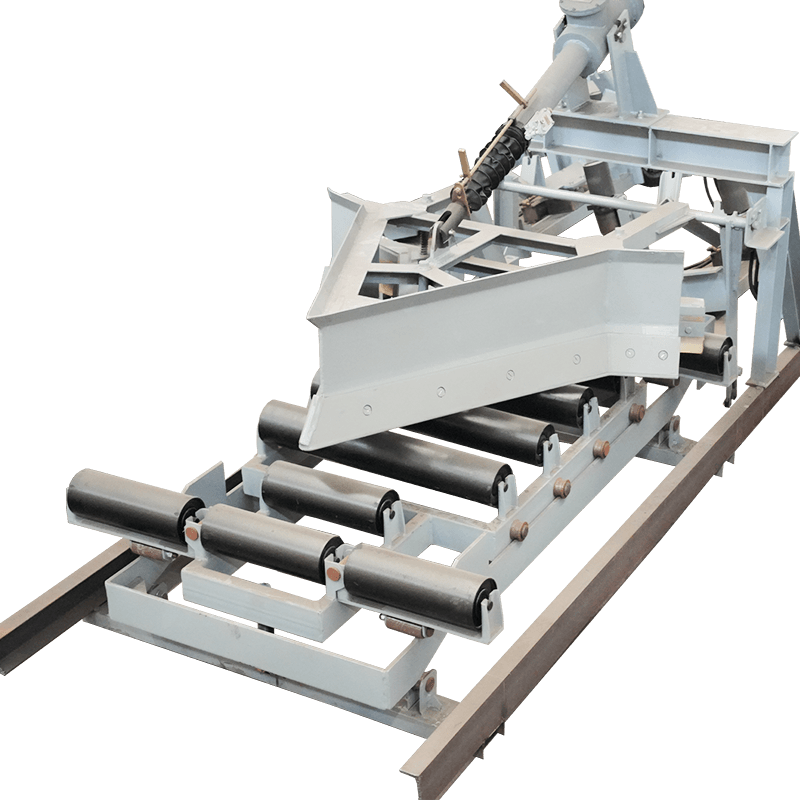

1. Cos'è un Ceramica in ritardo di trasportatore puleggia ?

Base (core): un rullo in acciaio di alta qualità che fornisce resistenza strutturale e potenza di rotazione.

Base (cuscino): uno strato di gomma speciale altamente elastica e resistente all'usura. Questa gomma viene prima vulcanizzata e applicata sulla superficie del rullo.

Surface (armatura): innumerevoli dischi ceramici di allumina (al₂o₃) piccoli, estremamente duri sono uniformemente incorporati in uno schema su questa superficie di gomma non vulcanizzata. Un processo di vulcanizzazione ad alta temperatura forma quindi un legame completamente solido tra rulli di gomma, ceramica e acciaio.

2. Come funziona? (Come funziona)

Il suo principio operativo combina l'estrema durezza della ceramica con l'alto attrito di gomma:

La funzione dei dischi ceramici: la ceramica è seconda solo a Diamond in durezza, con una durezza MOHS di 9. Questi dischi di ceramica rialzati si comportano come "denti", perforare fortemente pellicole d'acqua, fango, polvere e altre particelle sul trasportatore e la superficie di lavoro, contattando direttamente il nucleo della cintura del trasporto.

La funzione della gomma: le aree di gomma tra i dischi ceramici forniscono una grande area di contatto elastica e un grande attrito.

Effetto sinergico: durante il funzionamento, i dischi di ceramica respingono i media che impellino l'attrito, mentre la gomma "afferra saldamente la cintura del trasportatore. Questa combinazione "dura e morbida" fornisce una forza motrice estremamente affidabile, anche in condizioni bagnate e fangose, impedendo efficacemente la cintura del trasportatore di scivolare.

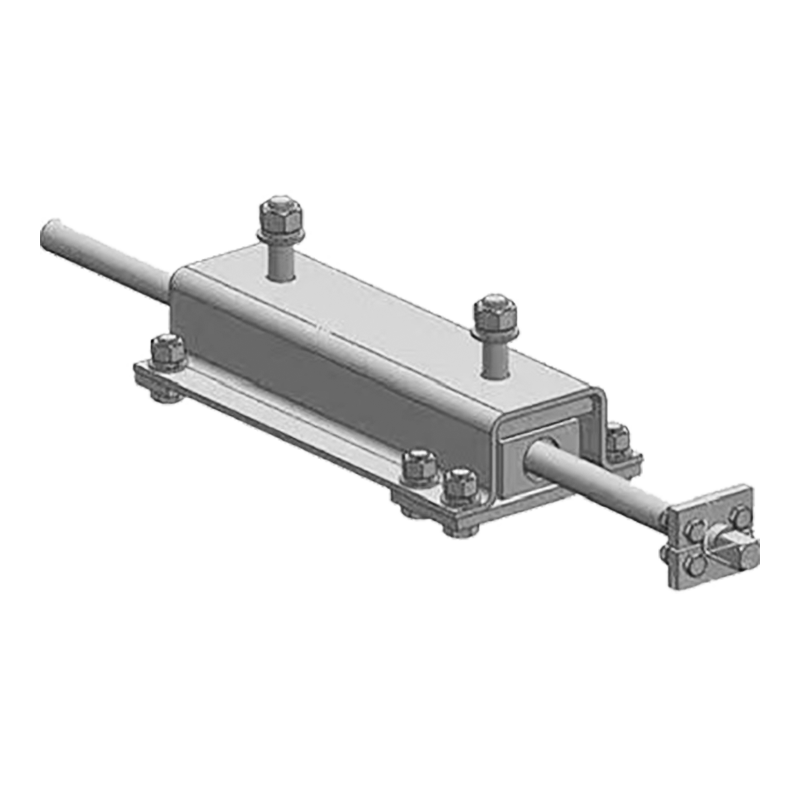

3. Caratteristiche chiave e vantaggi

Resistenza a slittamento estremamente elevato: questo è il suo vantaggio fondamentale. I dischi ceramici respingono efficacemente l'acqua e lo sporco. Anche in ambienti umidi e fangosi, il coefficiente di attrito è 2-3 volte superiore a quello dei rulli ordinari, eliminando completamente il problema dello slittamento della cintura del trasporto. Resistenza all'usura: le ceramiche di allumina sono 266 volte più resistenti all'usura dell'acciaio di manganese e 171,5 volte più resistente all'usura della ghisa ad alto rischio. Restringono l'erosione del materiale, in particolare i graffi da oggetti affilati, e offrono una durata di servizio che supera di gran lunga quella di varie pulegge con rivestimento in metallo e in gomma.

Resistenza alla corrosione: i materiali ceramici sono chimicamente stabili e resistenti ad ambienti corrosivi come acidi, alcali e spruzzo salino, rendendoli ideali per applicazioni come mining, porte, metallurgia e industria chimica.

Funzionamento stabile e bassi costi di manutenzione: la durata estremamente lunga riduce significativamente i tempi di inattività e i costi di sostituzione a causa dell'usura della puleggia, riducendo il carico di lavoro di manutenzione e i costi di ricambio, con conseguenti elevati benefici economici complessivi.

Blocchi di ceramica resistenti alla caduta: utilizzando un processo di vulcanizzazione ad alta temperatura, i blocchi ceramici sono incorporati e incapsulati all'interno della gomma, piuttosto che semplicemente legati insieme. Ciò garantisce una forza eccezionale e una resistenza alla caduta.

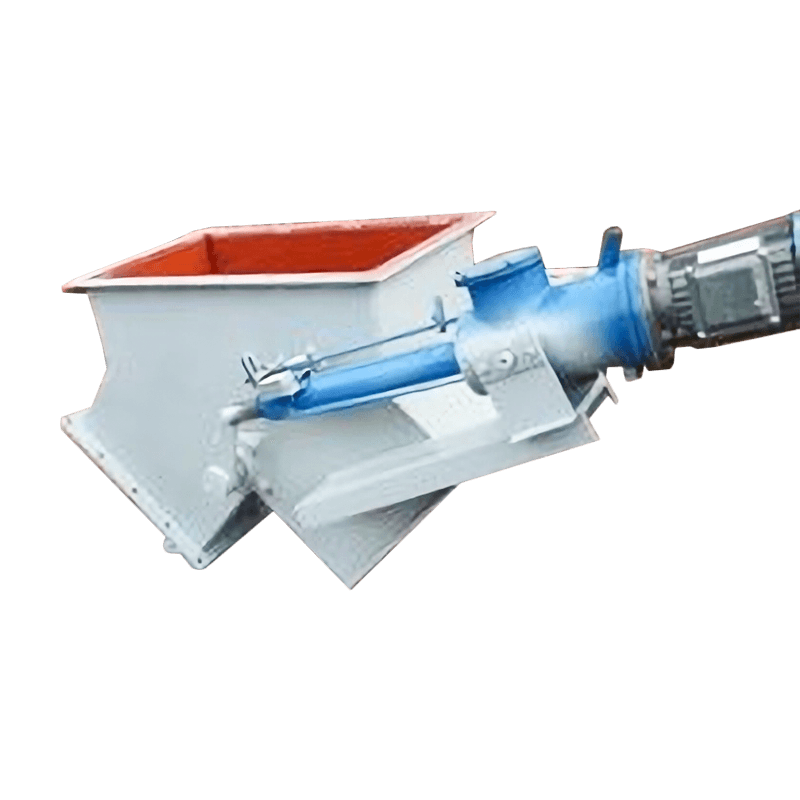

4. Scenari di applicazione

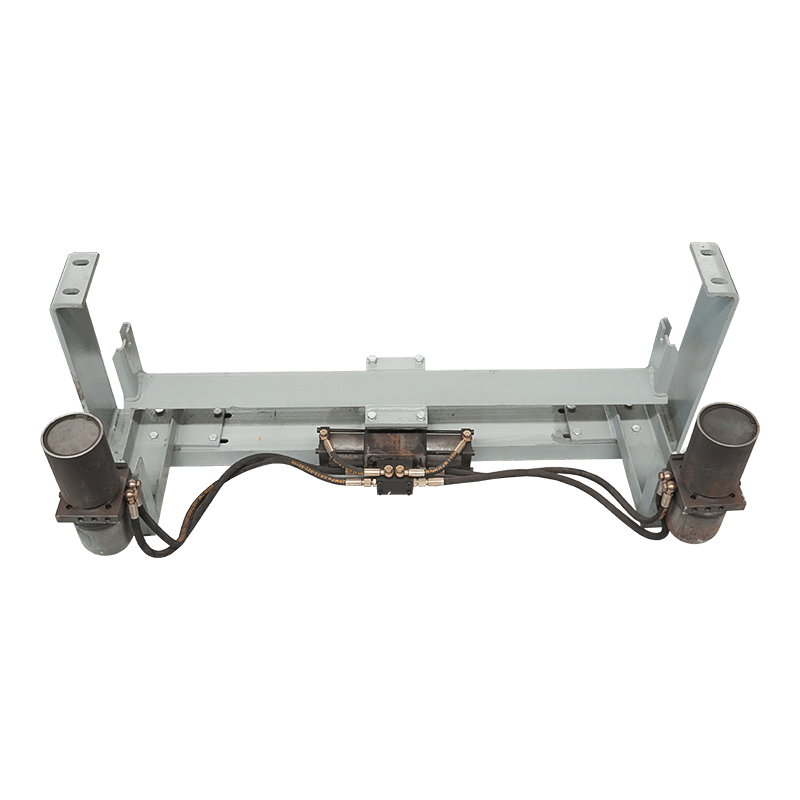

Le pulegge con rivestimento in ceramica sono utilizzate principalmente in applicazioni industriali e minerarie che coinvolgono carichi pesanti, velocità elevate, ambienti difficili e aree soggette a slittamenti. Esempi includono:

Mining: umide condizioni sotterranee con alti livelli di polvere di carbone e l'ambiente fangoso delle miniere a punta aperta. Power centrali termiche: sistemi di trasporto del carbone, in particolare le aree bagnate e scivolose sotto i bunker di carbone.

Terminali portuali: caricamento e scarico di minerale, carbone e carico di massa, soggetti a acqua di mare, corrosione salina e operazioni ad alta intensità.

Piante di cemento: preparazione delle materie prime e trasporto di clinker, con conseguente elevata polvere e grave usura.

Industria metallurgica: ambienti polverosi e polverosi di sinterizzazione, ferratura e fabbricazione di acciaio.

Trasportatori a cinghia ad alto angolo lungo: richiedono coefficienti di attrito estremamente elevati per i rulli di guida.

Inglese

Inglese