Un trasportatore in ritardo in ceramica è una puleggia di azionamento o reindirizzamento con uno ...

Come scegliere il rullo trasportatore a nastro giusto in base alle diverse larghezze del nastro trasportatore e agli ambienti di lavoro?

2024.11.19

2024.11.19

Novità del settore

Novità del settore

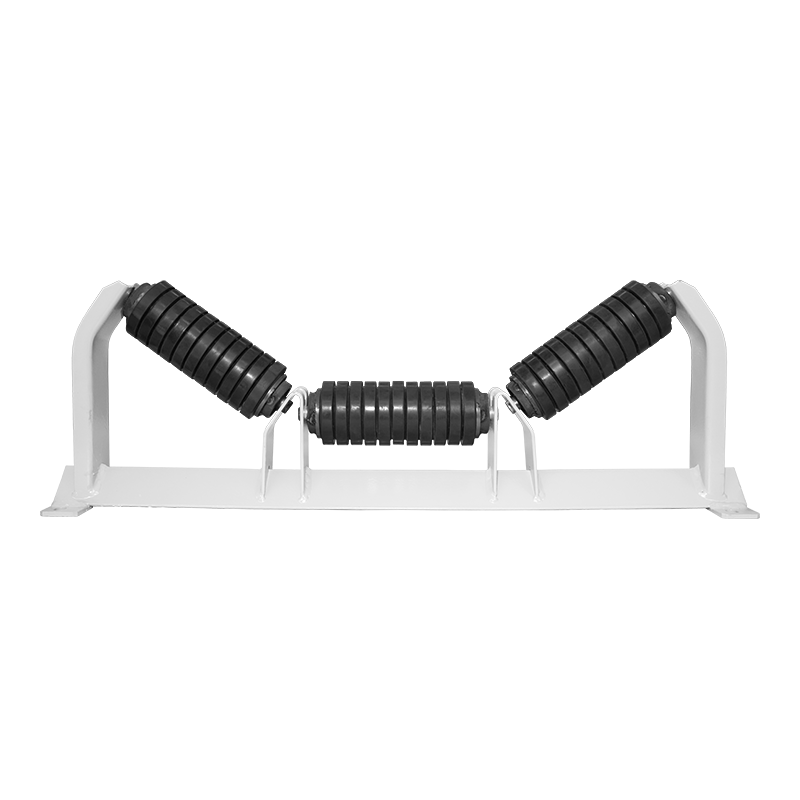

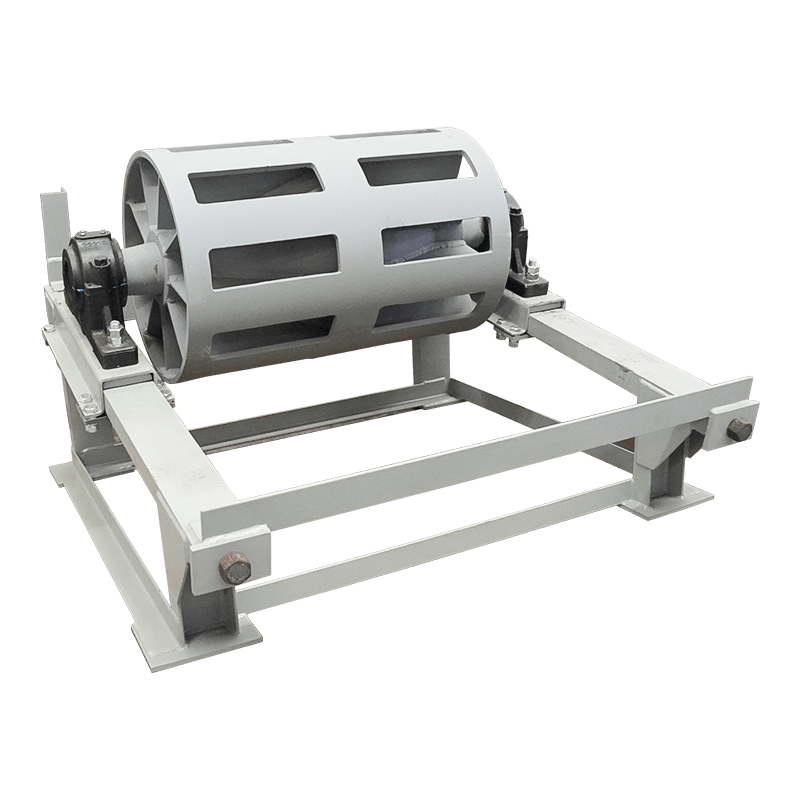

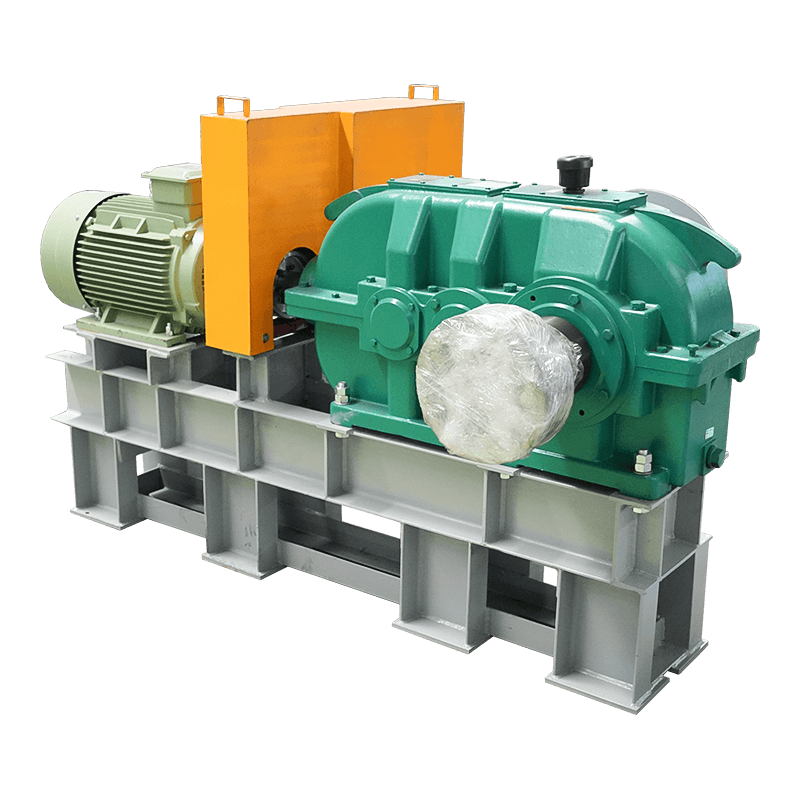

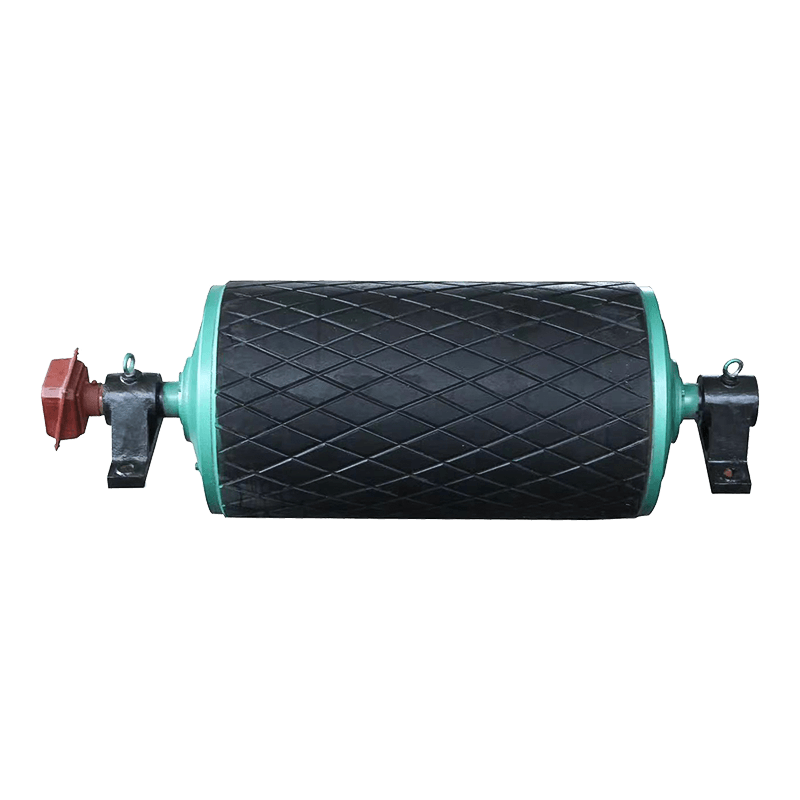

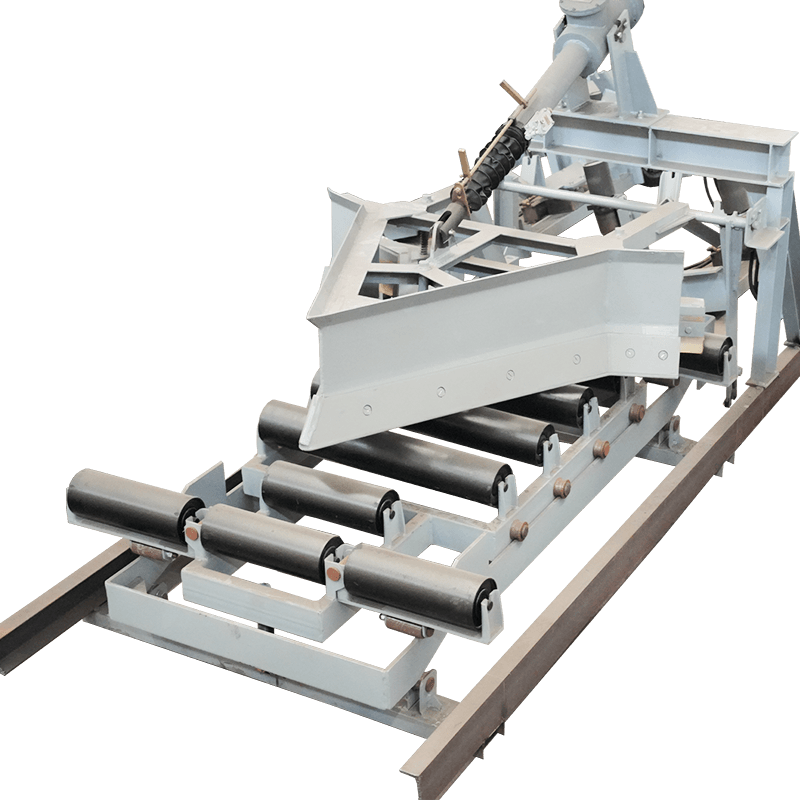

Pulegge per nastri trasportatori svolgono un ruolo vitale in varie produzioni industriali. Non solo supporta il movimento del nastro trasportatore, ma aiuta anche a ottenere una trasmissione fluida del materiale. Pertanto, la scelta del giusto rullo trasportatore a nastro è fondamentale per garantire l’efficienza e la stabilità del sistema. Nella scelta del rullo giusto, la larghezza del nastro trasportatore, l'ambiente di lavoro e le caratteristiche dei materiali trasportati influenzeranno direttamente la decisione. Questo articolo esplorerà come scegliere il rullo trasportatore a nastro giusto in base alle diverse larghezze del nastro trasportatore e agli ambienti di lavoro.

1. Scegliere i rulli in base alla larghezza del nastro trasportatore

La larghezza del nastro trasportatore è uno dei fattori importanti che determinano le dimensioni e la capacità di carico del rullo trasportatore. In generale, maggiore è la larghezza del nastro trasportatore, maggiore sarà il diametro e la lunghezza del rullo richiesto. Ecco alcune considerazioni per la scelta dei rulli in base alla larghezza del nastro trasportatore:

Corrispondenza della larghezza del nastro trasportatore e del diametro del rullo

La larghezza del nastro trasportatore è solitamente proporzionale al diametro del rullo. In generale, i nastri trasportatori con larghezze di banda inferiori possono essere dotati di rulli con diametri inferiori, mentre i nastri trasportatori con larghezze maggiori richiedono rulli con diametri maggiori per garantire che i materiali possano essere trasportati senza intoppi e non siano soggetti a slittamenti o funzionamento instabile. Quando si seleziona un rullo, è necessario assicurarsi che il diametro del rullo possa adattarsi alla larghezza e ai requisiti operativi del nastro trasportatore.

Lunghezza del rullo corrispondente alla larghezza del nastro

La lunghezza del rullo è solitamente adattata alla larghezza del nastro trasportatore. Per i nastri trasportatori di larghezza standard, la lunghezza del rullo deve essere leggermente maggiore della larghezza del nastro trasportatore per garantire che il nastro trasportatore possa aggirare completamente la superficie del rullo per evitare deviazioni o maggiore usura.

Selezionare la dimensione del rullo in base al carico

Anche la larghezza del nastro trasportatore influisce sulla capacità di carico del sistema. I nastri trasportatori più larghi tendono a trasportare più materiale, quindi è necessario selezionare un rullo con una capacità di carico maggiore. Ciò non è legato solo al diametro e alla lunghezza del rullo, ma anche alla scelta dei cuscinetti. Durante la selezione, è necessario selezionare la dimensione appropriata del rullo in base ai requisiti di carico per evitare danni al rullo o al nastro trasportatore dovuti a sovraccarico.

2. Selezionare i rulli in base all'ambiente di lavoro

I trasportatori a nastro sono spesso utilizzati in diversi ambienti di lavoro, come ambienti ad alta temperatura, bassa temperatura, umidi o altamente corrosivi. Quando si seleziona il rullo trasportatore a nastro appropriato, è necessario considerare attentamente l'impatto dell'ambiente di lavoro. Ecco alcuni fattori chiave:

L'impatto della temperatura ambiente

Se il nastro trasportatore viene utilizzato in un ambiente ad alta o bassa temperatura, è necessario selezionare un rullo in grado di resistere alle variazioni di temperatura. Ad esempio, è possibile utilizzare materiali speciali resistenti alle alte temperature per i rulli in ambienti ad alta temperatura per evitare che temperature eccessive causino l'invecchiamento del materiale o la deformazione dei rulli. In ambienti freddi, è necessario selezionare materiali per rulli che possano prevenire la rottura fragile del materiale.

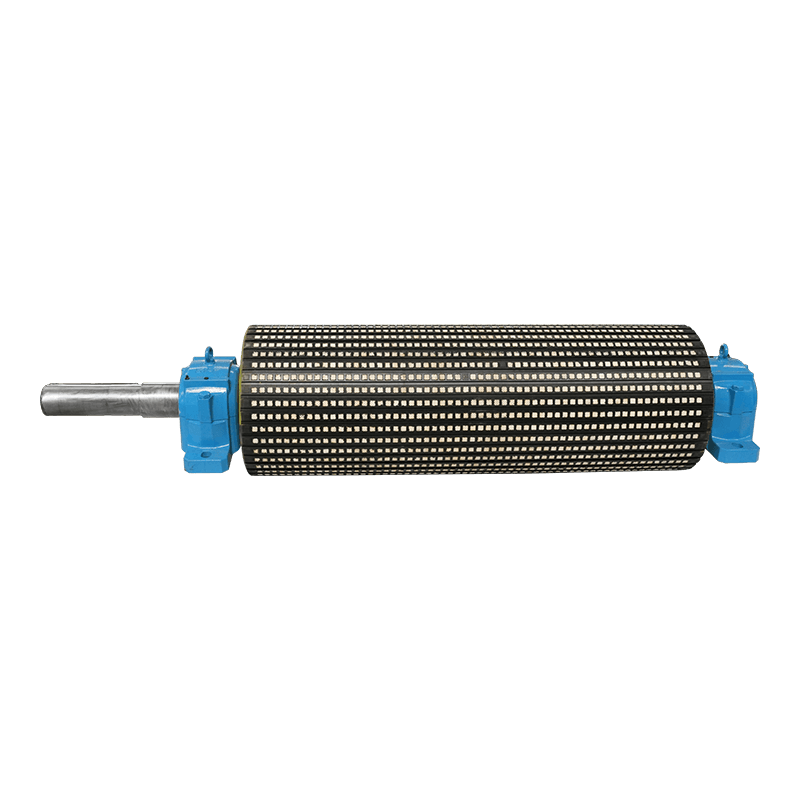

Requisiti anticorrosione

In ambienti umidi o altamente corrosivi, la scelta del materiale del rullo è fondamentale. I comuni materiali anticorrosione dei rulli includono acciaio inossidabile e leghe di alluminio rivestite, che possono prevenire efficacemente umidità, sale o corrosione chimica sul rullo e prolungarne la durata. Inoltre, il design anticorrosivo dei cuscinetti e dell'alloggiamento può anche aumentare la durata del rullo.

Requisiti di polvere e pulizia

Per i trasportatori utilizzati in ambienti polverosi, la superficie del rullo deve essere realizzata con materiali facili da pulire e non facili da accumulare polvere. Allo stesso tempo, assicurarsi che il design del rullo abbia una funzione antipolvere per evitare che la polvere esterna penetri all'interno del rullo e ne influenzi il funzionamento e la durata. Anche l'uso di guarnizioni antipolvere o di grasso lubrificante adeguato può contribuire a ridurre l'impatto dell'ambiente di lavoro sul rullo.

Design antivibrante e antivibrante

In alcuni ambienti con vibrazioni elevate o carichi instabili, il rullo dovrebbe avere una buona resistenza agli urti. La scelta di rulli con elevata robustezza e resistenza alle vibrazioni può non solo migliorare la stabilità dell'attrezzatura, ma anche ridurre i danni all'attrezzatura o l'invecchiamento precoce causato dalle vibrazioni.

3. Altri fattori che influenzano

Tipo di materiale

Il tipo di materiale ha una grande influenza sulla scelta dei rulli. Se vengono trasportati materiali fragili o ad alta temperatura, è necessario selezionare materiali dei rulli idonei per evitare inutili attriti tra i materiali e la superficie dei rulli. Inoltre, alcuni materiali possono causare un maggiore attrito sul nastro trasportatore, pertanto è possibile utilizzare materiali altamente resistenti all'usura sulla superficie del rullo per garantire un funzionamento efficiente a lungo termine.

Frequenza e ciclo di utilizzo dell'attrezzatura

I trasportatori che funzionano a lungo e ad alta frequenza devono essere dotati di rulli con maggiore capacità di carico e durata. Per i sistemi di trasporto utilizzati occasionalmente è possibile scegliere rulli standard invece di modelli di fascia alta estremamente resistenti.

Inglese

Inglese